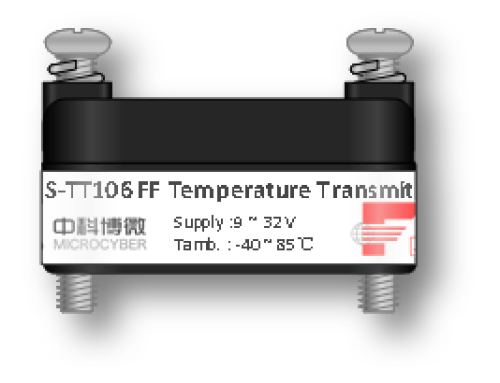

在机械化智能化的今天,智能温度变送器起到了很大的作用,中科博微自2001年就开始研发生产智能温度变送器和智能压力变送器,经过多年发展 ,在行业中,也起到了至关重要的角色,中科也进行了大规模的测试。下面是又中科小编整理的温度测量的应用分析,合成燃料研究、太阳能转换和新发动机开发是应对我 们日益减少的自然资源状态仅有的少数几个迅速发展的 学科。随着所有行业把新重点放在能效上,基本的温度 测量呈现出更高的重要性。本应用说明的目的是探索更 常见的温度监测技术并介绍提高其精度的过程。

我们将重点介绍以下四种最常见的温度传感器:热电偶、RTD、热敏电阻和集成电路传感器。尽管热电偶已 得到广泛应用,但却常被误用。因此,我们将主要集中介绍热电偶测量技术。

对于使用特定热电偶应用的人员,附录B可帮助他们 选择最佳类型的热电偶。

在本应用说明中,我们将重点强调传感器布置、信号 调节和仪器的实用考虑因素。

早期测量设备 – 伽利略在约1592年前后发明了温度 计。1, 2, 3他在开口的容器中装满有色酒精,并悬挂一个喉部狭长的玻璃管,管顶部是一个空心球。加热后,球体 中的空气膨胀并通过液体冒出气泡。冷却球体会导致液 体在管中向上移动。1然后,可通过标注液体在管内的位 置观察球体的温度波动。这一“倒置”的温度计只是一 个简劣的指示器,因为液位会随大气压力变化并且玻璃 管没有刻度。随着佛罗伦萨温度计的发展,纳入了密封结构和刻度尺,温度测量的精度有了巨大提高。

在随后的几十年里,人们构思了许多种温标,所有这 些都基于两个或更多固定点。但其中一种温标直到18世纪早期才得到公认,当时荷兰的仪器制造商华伦海特 制作出了精确并且可重复的水银温度计。对于华氏温 标的低端固定点,华伦使用了冰水和盐(或氯化铵)的混合物。这是他能够重现的最低温度,并且他将其 标记为“零度”。对于华氏温标的高端,他选择了人 体血液温度并将其标为96度。

为什么是96度而不是100度?这是因为早期的刻度 被分成十二等份。而华伦显然为了努力追求更高的分 辨率,而将华氏温标分成24等份、48等份乃至最终的 96等份。华氏温标得到普及主要是因为华氏制造温度计的可 重复性和质量。约1742年,安德斯摄尔修斯提出将冰的融点和水的 沸点用作温标的两个基准。摄尔修斯选择将零度作为 沸点而将100度作为融点。后来,这两个端点被颠倒过来,百分度温标就这样诞生了。1948年,该温标正式 更名为摄氏温标。19世纪早期,威廉汤姆森(开尔文男爵)根据理想 气体的膨胀系数制定了通用的热力学温标。开尔文确 立了绝对零度的概念,开氏温标仍然是现代温度测量 的标准。

四种现代温标的转换公式如下:˚C = 5/9 (˚F – 32) ˚F= 9/5 ˚C + 32

K = ˚C + 273.15 ˚R= ˚F + 459.67

标准温度

我们可以建立电压分配器而无法建立分温器,我们不 能像以增加长度来测量距离那样增加温度。我们必须依 赖通过物理现象确定的温度,这些温度易于观察且本质 不变。国际实用温标(IPTS)就是基于此类现象。1968年 修订版确定了十一项基准温度。

由于这些固定的温度只能用作基准,因此我们必须使 用仪器在这些温度之间插补。但在这些温度之间精确插 补可能需要一些相当特异的传感器,其中许多传感器太 过复杂或昂贵而无法在实际情况中使用。我们将只讨论 以下四种最常见的温度传感器:热电偶、电阻式温度检 测器(RTD)、热敏电阻和集成电路传感器。

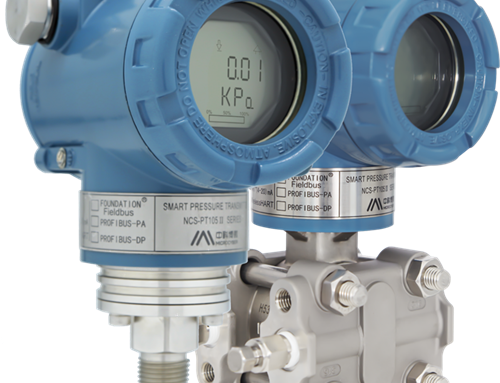

在工业自动化生产中,差压变送器用于压力压差流量的测量,得到了非常广泛应用,在自动控制系统中发挥重要的作用。随着石化、钢铁、造纸、食品、医药企业自动化水平的不断提高差压变送器的应用范围越来越广泛,生产中遇到的问题也越来越多,加之安装、使用、维护人员的水平差异,使得出现的问题不能迅速解决,一定程度上影响了生产的正常进行,甚至危及生产安全,因此对现场仪表维护人员的技术水平提出了更高要求。

2、工作原理与故障诊断

2.1 差压变送器工作原理

来自双侧导压管的差压直接作用于变送器传感器双侧隔离膜片上,通过膜片内的密封液传导至测量元件上,测量元件将测得的差压信号转换为与之对应的电信号传递给转换器,经过放大等处理变为标准电信号输出。差压变送器的几种应用测量方式:

(1) 与节流元件相结合,利用节流元件的前后产生的差压值测量液体流量。(2) 利用液体自身重力产生的压力差,测量液体的高度。(3) 直接测量不同管道、罐体液体的压力差值。

2.2 差压变送器故障诊断

变送器在测量过程中,常常会出现一些故障,故障的及时判定分析和处理,对正在进行了生产来说是至关重要的。我们根据日常维护中的经验,总结归纳了一些判定分析方法和分析流程。

(1) 调查法:回顾故障发生前的打火、冒烟、异味、供电变化、雷击、潮湿、误操作、误维修。(2) 直观法:观察回路的外部损伤、导压管的泄漏,回路的过热,供电开关状态等。(3) 检测法:

断路检测:将怀疑有故障的部分与其它部分分开来,查看故障是否消失,如果消失,则确定故障所在,否则可进行下一步查找,如:智能差压变送器不能正常Hart远程

通讯,可将电源从仪表本体上断开,用现场另加电源的方法为变送器通电进行通讯,以查看是否电缆是否叠加约2kHz的电磁信号而干扰通讯。 短路检测:在保证安全的情况下,将相关部分回路直接短接,如:差变送器输出值偏小,可将导压管断开,从一次取压阀外直接将差压信号直接引到差压变送器双侧,观察变送器输出,以判断导压管路的堵、漏的连通性。 替换检测:将怀疑有故障的部分更换,判断故障部位。如:怀疑变送器电路板发生故障,可临时更换一块,以确定原因。 分部检测:将测量回路分割成几个部分,如:供电电源、信号输出、信号变送、信号检测,按分部分检查,由简至繁,由表及里,缩小范围,找出故障位置。3、典型故障案例

3.1 导压管堵塞

以正导压管堵塞为例来分析导压管堵塞出现的故障现象。在仪表维护中,由于差压变送器导压管排放不及时,或介质脏、粘等原因,容易发生正负导压管堵塞现象,其表现特征为:变送器输出下降、上升或不变。当流量增加时,对变送器(变送器本身进行输出信号开方)输出的影响: 设原流量为F1, P1= P1+- P1- ,F’1=K ,F’1为变化前的变送器输出值, 设增加后的流量为F2,(即:F2 F1), P2= P2+- P2- ,F’2=K ,F’2为流量增加后的变送器输出值。 由于正压管堵塞,则当实际流量分别为F1、F2时,P1+= P2+; 当流量增加时,P2-出现如下变化:因为实际流量增加为F2,则与原流量F1时相比,管道内的静压力也相应增加,设增加值为P0,同时P2- 因管道中流体流速的增加而产生的静压减小,减小值为P0?,此时P2-与P1- 的关系为: P2- = P1-+ P0- P0

则: P2= P2+- P2- = P1+-( P1-+ P0- P0?)= P1+( P0?-P0)

则: F’现=K = K

这样: 当 P0=P0?时 则:F’2=K =K F’2= F’1 变送器输出不变。当 P0P0?时 则: F’2=K =K F’2 F’1变送器输出变大。当 P0 F’1 变送器输出变小。

当流量减小时,对变送器(变送器本身进行输出信号开方)输出的影响。

设原流量为F1, P1= P1+- P1- ,F’1=K ,F’1为变化前的变送器输出值。

设减小后的流量为F2,(即:F2 F1), P2= P2+- P2- ,F’2=K ,F’2为流量减小后的变送器输出值。

由于正压管堵塞,则当实际流量分别为F1、F1时,P1+= P2+; 当实际流量由F1减小到F2时,管道中的静压也相应的降低,设降低值为P0;同时,当实际流量下降至F2时,P2-值也要因为管内流体流速的降低而升高,设升高值为P0’。

此时,P2-与P1-的关系为: P2-= P1– P0+ P0’P2= P2+- P2-= P1+-( P1– P0+ P0’)= P1+( P0- P0’)F’2=K = K

这样: 当 P0=P0?时 则:F’2=K =K F’2= F’2 变送器输出不变;当 P0P0?时 则: F’2=K =K F’2 F’1变送器输出变大;当 P0 一般情况下,导压管的堵原因主要是由于测量导压管不定期排污或测量介质粘稠、带颗粒物等原因造成。

3.2 导压管泄漏

以正导压管泄漏来分析导压管泄漏出现的故障现象。某加热炉仪表控制阀用净化风总管线的流量测量方式为:节流孔板+差压变送器。装置生产正常时的用风流量基本是稳定的,但在后期的生产过程中发现用风流量比正常值下降了很多。

经过检查,二次仪表(DCS)组态及电信号回路工作正常,变送器送检定室标定正常,于是怀疑问题出现出导压上,经过检查,由于正导压管焊接不好造成泄漏所至,经过补焊堵漏后,流量测量恢复正常。

下面我们分析正导压管泄漏时反映出的故障现象。

正导压管泄漏的现象是:变送器输出下降、上升分析:

当流量上升时,对变送器(变送器本身进行输出信号开方)输出的影响

设原流量为F1, P1= P1+- P1- ,F’1=K ,F’1为变化前的变送器输出值,

设增加后的实际流量为F2,(即:F2F1),F’2=K ,F’2为流量增加后的变送器输出值。

因流量增加,管道静压增加为P0,随着流速的增大,实际压管静压减小为P0?,正压管泄漏降压下降为Ps